Tårntype tørrmørtel produksjonslinje

Produktdetaljer

Tårntype tørrmørtel produksjonslinje

Tårntypen tørrblandingsmørtelutstyr er arrangert ovenfra og ned i henhold til produksjonsprosessen, produksjonsprosessen er jevn, produktutvalget er stort og krysskontamineringen av råvarer er liten. Den er egnet for produksjon av vanlig mørtel og ulike spesialmørtler. I tillegg dekker hele produksjonslinjen et lite område, har et ytre utseende og har relativt lavt energiforbruk. Sammenlignet med andre prosessstrukturer er imidlertid den opprinnelige investeringen relativt stor.

Produksjonsprosessen er som følger

Den våte sanden tørkes av en tre-passasje tørker, og deretter transporteres til klassifiseringssikten på toppen av tårnet gjennom en platekjede-bøtteelevator. Siktens klassifiseringsnøyaktighet er så høy som 85 %, noe som muliggjør fin produksjon og stabil effektivitet. Antall siktlag kan stilles inn i henhold til ulike prosesskrav. Generelt oppnås fire typer produkter etter klassifisering av tørr sand, som lagres i fire råstofftanker på toppen av tårnet. Sement-, gips- og andre råstofftanker er fordelt på siden av hovedbygningen, og materialene transporteres av skruetransportøren.

Materialene i hver råmaterialtank overføres til målebeholderen ved hjelp av variabel frekvensmating og intelligent elektrisk teknologi. Målebeholderen har høy målenøyaktighet, stabil drift og en kjegleformet beholderkropp uten rester.

Etter at materialet er veid, åpnes den pneumatiske ventilen under målebeholderen, og materialet går inn i hovedblandemaskinen via selvstrøm. Hovedmaskinens konfigurasjon er vanligvis en dobbeltakslet gravitasjonsfri blander og en skjæreblander. Kort blandetid, høy effektivitet, energibesparelse, slitestyrke og tapsforebygging. Etter at blandingen er fullført, går materialene inn i bufferlageret. En rekke modeller av automatiske pakkemaskiner er konfigurert under bufferlageret. For produksjonslinjer med høyt volum kan integrert design av automatisk emballasje, palletering og emballasjeproduksjon oppnås, noe som sparer arbeidskraft og reduserer arbeidsintensiteten. I tillegg er et effektivt støvfjerningssystem installert for å skape et godt arbeidsmiljø og oppfylle miljøvernkrav.

Hele produksjonslinjen bruker avansert datasynkront produksjonsstyrings- og kontrollsystem, som støtter tidlig varsling av feil, kontrollerer produktkvaliteten og sparer lønnskostnader.

Produktdetaljer

Kjerneutstyret til produksjonslinjen for tørrmørtel av tårntypen:

Miksere og veiesystemer:

Tørrmørtelblander

Tørrmørtelblanderen er kjerneutstyret i tørrmørtelproduksjonslinjen, som bestemmer kvaliteten på mørtlene. Ulike mørtelblandere kan brukes i henhold til forskjellige typer mørtel.

Enkelakslet plogskjærblander

Teknologien til plogskjærblanderen kommer hovedsakelig fra Tyskland, og det er en mikser som ofte brukes i store produksjonslinjer for tørrmørtel. Plogskjærblanderen består hovedsakelig av en ytre sylinder, en hovedaksel, plogskjær og plogskjærhåndtak. Rotasjonen av hovedakselen driver de plogskjærlignende bladene til å rotere med høy hastighet for å drive materialet til å bevege seg raskt i begge retninger, for å oppnå formålet med blanding. Rørehastigheten er rask, og en flygende kniv er installert på sylinderveggen, som raskt kan spre materialet, slik at blandingen blir jevnere og raskere, og blandingskvaliteten er høy.

Enkeltakslet plogblander (stor utløpsluke)

Enkeltakslet plogskjæreblander (superhøy hastighet)

Veiebeholder

Veiebeholder for råmateriale

Veiesystem: presis og stabil kvalitetskontrollerbar

Bruk høypresisjonssensor, trinnmating, spesiell belgsensor, støp høypresisjonsmåling og sørg for produksjonskvalitet.

Beskrivelse

Veietrakten består av en trakt, stålramme og lastcelle (den nedre delen av veiebeholderen er utstyrt med en utløpsskrue). Veietrakten er mye brukt i ulike mørtellinjer for å veie ingredienser som sement, sand, flyveaske, lett kalsium og tungt kalsium. Den har fordelene med rask doseringshastighet, høy målenøyaktighet, stor allsidighet og kan håndtere ulike bulkmaterialer.

Arbeidsprinsipp

Målebeholderen er en lukket beholder, den nedre delen er utstyrt med en utløpsskrue, og den øvre delen har en mateport og et pustesystem. Under instruksjoner fra kontrollsenteret tilsettes materialene sekvensielt til veiebeholderen i henhold til den angitte formelen. Etter at målingen er fullført, vent på instruksjonene om å sende materialene til bøtteelevatorinnløpet på neste lenke. Hele batchprosessen styres av PLS i et sentralisert kontrollskap, med høy grad av automatisering, liten feil og høy produksjonseffektivitet.

Anvendelsesområde

Vellykket prosjekt

Vi har mange tematiske steder i mer enn 40 land rundt om i verden. Noen av installasjonsstedene våre er som følger:

Firmaprofil

CORINMAC – Samarbeid og vinn-vinn, dette er opprinnelsen til lagnavnet vårt.

Dette er også vårt driftsprinsipp: gjennom teamarbeid og samarbeid med kunder, skape verdi for enkeltpersoner og kunder, og deretter realisere verdien av vårt selskap.

Siden grunnleggelsen i 2006 har CORINMAC vært et pragmatisk og effektivt selskap. Vi er opptatt av å finne de beste løsningene for kundene våre ved å tilby utstyr av høy kvalitet og produksjonslinjer av høy kvalitet for å hjelpe kundene med å oppnå vekst og gjennombrudd, fordi vi forstår dypt at kundens suksess er vår suksess!

Kundebesøk

Velkommen til CORINMAC. CORINMACs profesjonelle team tilbyr deg omfattende tjenester. Uansett hvilket land du kommer fra, kan vi gi deg den mest hensynsfulle støtten. Vi har omfattende erfaring med produksjon av tørrmørtel. Vi vil dele vår erfaring med kundene våre og hjelpe dem med å starte sin egen bedrift og tjene penger. Vi takker kundene våre for deres tillit og støtte!

Emballasje for forsendelse

CORINMAC har profesjonelle logistikk- og transportpartnere som har samarbeidet i mer enn 10 år, og tilbyr levering av utstyr fra dør til dør.

Tilbakemeldinger fra kunder

Produktene våre har fått et godt rykte og anerkjennelse i mer enn 40 land, inkludert USA, Russland, Kasakhstan, Kirgisistan, Usbekistan, Turkmenistan, Mongolia, Vietnam, Malaysia, Saudi-Arabia, De forente arabiske emirater, Qatar, Peru, Chile, Kenya, Libya, Guinea, Tunisia, etc.

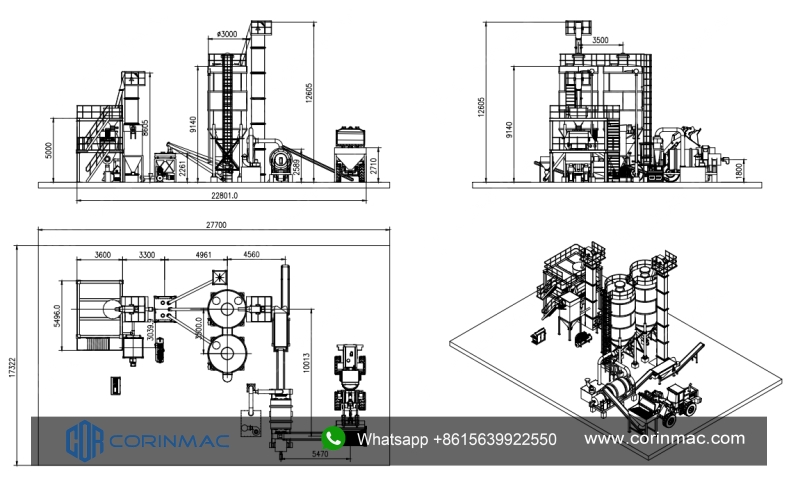

Tegning

Våre produkter

Anbefalte produkter

Enkel tørrmørtelproduksjonslinje CRM2

Kapasitet:1–3 TPH; 3–5 TPH; 5–10 TPH

Funksjoner og fordeler:

1. Kompakt struktur, lite fotavtrykk.

2. Utstyrt med en tonnpose-lossemaskin for å behandle råvarer og redusere arbeidsintensiteten til arbeiderne.

3. Bruk veiebeholderen til å automatisk batche ingredienser for å forbedre produksjonseffektiviteten.

4. Hele linjen kan realisere automatisk kontroll.

Enkel tørrmørtelproduksjonslinje CRM1

Kapasitet: 1–3 TPH; 3–5 TPH; 5–10 TPH

Funksjoner og fordeler:

1. Produksjonslinjen er kompakt i struktur og opptar et lite område.

2. Modulær struktur, som kan oppgraderes ved å legge til utstyr.

3. Installasjonen er praktisk, og installasjonen kan fullføres og settes i produksjon på kort tid.

4. Pålitelig ytelse og enkel å bruke.

5. Investeringen er liten, noe som raskt kan tjene inn kostnadene og skape fortjeneste.

Enkel tørrmørtelproduksjonslinje CRM3

Kapasitet:1–3 TPH; 3–5 TPH; 5–10 TPH

Funksjoner og fordeler:

1. Doble miksere kjører samtidig, dobler effekten.

2. En rekke råvarelagringsutstyr er valgfritt, for eksempel tonnsekklosser, sandbeholder osv., som er praktiske og fleksible å konfigurere.

3. Automatisk veiing og dosering av ingredienser.

4. Hele linjen kan realisere automatisk kontroll og redusere lønnskostnadene.

Intelligent kontroll av tørrmørtelproduksjonslinje ...

Funksjoner:

1. Flerspråklig operativsystem, engelsk, russisk, spansk osv. kan tilpasses etter kundens behov.

2. Visuelt betjeningsgrensesnitt.

3. Helautomatisk intelligent kontroll.